LR/HR

Die LR/HR-Methode wurde aus der ursprünglichen Stoßimpulsmethode zur Zustandsdiagnose von Wälzlagern entwickelt. Sie ermöglicht eine genaue Analyse des Schmierzustands in der Abrollzone und beinhaltet Rechenmodelle zur Bestimmung des optimalen Schmiermittels

Eigenschaften

-

Schnelle, einfache und zuverlässige Diagnose des Lagerzustands

-

Leicht verständliche Zustandsbewertung mit grün-gelb-roten Skalen

-

Präzisionsanalyse des Schmierzustands in der Abrollzone zwischen Außen- und Innenring und Rechenmodelle zur Ermittlung des optimalen Schmiermittels

-

SPM Spectrum verwenden, um die Quelle von hohen Stoßimpuls-Messwerten zu überprüfen

Technische Beschreibung

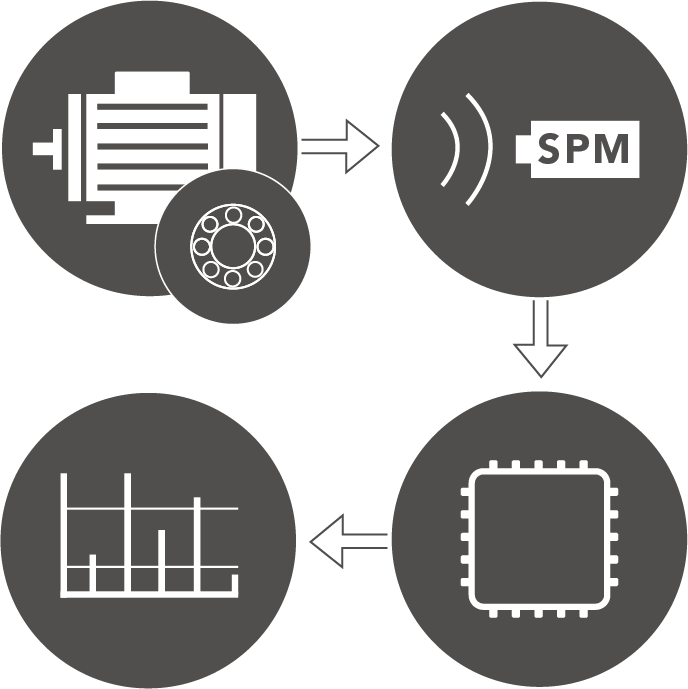

Während ihrer gesamten Lebensdauer erzeugen Lager Stöße in der Abrollzone zwischen den belasteten Wälzkörpern und der Laufbahn. Dadurch wird der SPM Aufnehmer angeregt und liefert elektrische Impulse proportional zur Intensität der Stöße. Anders als Schwingungsaufnehmer reagiert der Stoßimpulsaufnehmer auf seiner sorgfältig abgestimmten Resonanzfrequenz von ca. 32 kHz, wodurch eine kalibrierte Messung der Stoßimpulsamplituden möglich ist.

Messen von LR/HR

Aufnehmer und Messverfahren sind gleich wie für die dBm/dBc Methode. Die Stoßimpulse vom Lager breiten sich im Material aus und werden durch den Aufnehmer erfasst. Der Aufnehmer wandelt die Stöße in elektrische Impulse um, die weiter verarbeitet werden und einen Teppichwert und einen Spitzenwert ergeben.

Das Stoßimpulsmessgerät zählt die Häufigkeit des Auftretens (erfasste Stoßimpulse pro Sekunde) und ändert die Messschwelle, bis zwei Amplitudenwerte bestimmt sind:

- HR = hohe Häufigkeitsrate, quantifiziert die niedrigen Stoßimpulse (ungefähr 1000 erfasste Stöße pro Sekunde).

- LR = niedrige Häufigkeitsrate, quantifiziert die hohen Stoßimpulse (ungefähr 40 erfasste Stöße pro Sekunde).

LR und HR sind "Rohwerte", gemessen in dBsv (decibel shock value).

Eingabedaten

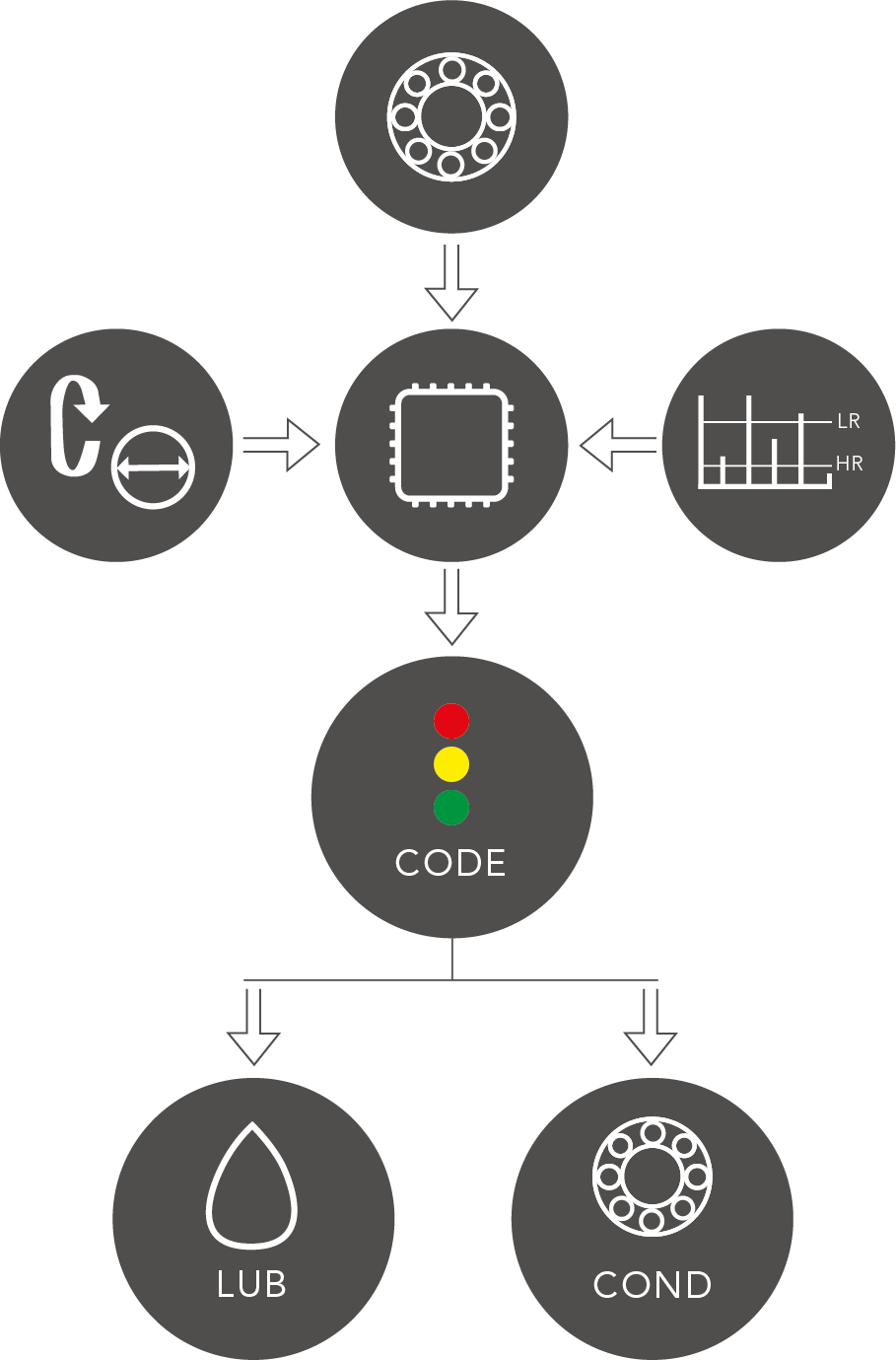

Die LR/HR-Methode benötigt genauere Lagerdaten, weil Lagergeometrie sowie Größe und Geschwindigkeit sich auf die Stoßimpulswerte auswirken und damit auf die Schmierfilmanalyse von unbeschädigten Lagern. Es ist die Drehzahl erforderlich, sowie Lagertype und Größe. Dies geschieht am besten durch Eingabe der ISO Lagernummer, die man auch im Lagerkatalog in der Software Condmaster findet.

Auswertung

Teppich- und Spitzenwerte der Stoßimpulse liefern zusammen mit der Lagergeometrie, -größe und Drehzahl eine Bewertung der Lagerschmierung und möglicher Schäden.

Nach der Messung werden folgende Informationen bereitgestellt:

- eine allgemeine Beschreibung des Lagerzustands (CODE);

- einen Wert für den Schmierzustand (LUB);

- einen Wert für den Oberflächenschaden (COND)

Eine LUB Nr. von 0 bedeutet Trockenlauf, der Wert steigt mit der Schmierfilmdicke. Eine COND Nr. um die 30 zeigt Oberflächenspannung, oder einen leichten Schaden, der Wert steigt mit dem Schadenausmaß. Die allgemeine Bewertung ist:

CODE A Gutes Lager

CODE B Schlechte Schmierung

CODE C Trockenlager, beginnender Schaden

CODE D Schaden

LUBMASTER, ein Teil der Condmaster-Diagnosesoftware, berechnet anhand der Stoßimpuls-Wert und die Daten zu Schmiermitteltyp, Viskosität, Last und Betriebstemperatur die zu erwartende Lagerlebensdauer unter den gegenwärtigen Bedingungen. Es wird auch die Auswirkungen der Änderungen des Öltyps und der Viskosität berechnet.

Kalibrierung

Die Genauigkeit der LR/HR-Methode wird durch einen Kalibrierfaktor (COMP-Nr.) verbessert. Dieser wird bei Lagern mit minimaler Belastung oder bei schlechter Messpunktauswahl eingegeben (in beiden Fällen ist die Signalstärke geringer als normal). Auf Grundlage der Lagerdaten und der Schmierstoffeigenschaften berechnet das Gerät den normalen Stoßimpulspegel für ein gutes Lager und kompensiert ein abnormal niedriges Signal, bevor die Ergebnisse ausgewertet werden.

Analysieren von LR/HR

Durch die Analyse der Stoßimpulse im Frequenzbereich kann der Ursprung der Stoßimpulse bestimmt werden. Der Zweck des 'SPM Spektrums' ist, die Quelle der hohen Stoßimpulse zu überprüfen. Stöße, die durch beschädigte Lager verursacht werden, haben normalerweise ein Muster, das mit der Schadenspassierfrequenz übereinstimmt. Stöße von z.B. beschädigten Zahnrädern haben andere Muster, während zufällig auftretende Stöße von einer Störquelle kein Muster aufweisen

Die Frequenzmuster der Lager sind in unserer Diagnose- und Analysesoftware Condmaster voreingestellt. Wird das Symptom 'Lager' mit dem Messpunkt verknüpft, wird das entsprechende "Lager-Muster" im Spektrum markiert, indem man es anklickt. Weitere Symptome können, falls gewünscht, hinzugefügt werden. Findet man eine klare Übereinstimmung eines Lagers im Spektrum ist dies der Beweis, dass das gemessene Signal vom Lager herrührt.